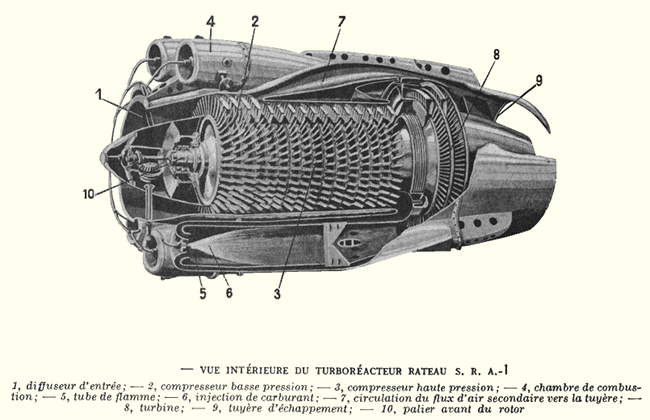

Rateau S.R.A.-1 |

année 1946 |

|

Ecorché d'un réacteur simple flux Rateau S.R.A.-1. |

A la fin de la Deuxième Guerre mondiale, les moteurs à réaction français n'atteignaient pas le niveau de performance de moteurs comme le Rolls-Royce Nene ou le de Havilland Ghost. Il était injuste, d'ailleurs, de comparer leur capacités avec celles des moteurs anglais de la même époque, car on ne doit pas oublier les conditions difficiles dans lesquelles ces réacteurs furent conçus. Trompant la surveillance de l'occupant, manquant de matériel et de personnel, quatre techniciens seulement pour les études du TGA-1bis, coupés de tout contact avec l'étranger, les ingénieurs de la société Rateau et de la Compagnie Electro-Mécanique se mirent à l'oeuvre dès 1941 et établirent, sur la base de la technique de 1939, les projets de leurs prototypes. C'est dans la clandestinité qu'ils dessinèrent les plans et fabriquèrent les maquettes. Il fallut aussi détourner du contrôle allemand les matériaux et les pièces dont la livraison, qui n'alla pas sans difficultés, apporta de grands retards à l'exécution des projets.

La société Rateau avait pris, dès 1939, les premiers brevets (René Anxionnaz) concernant l'étude d'un turboréacteur français qui allait être réalisé par ses techniciens. Aussitôt après la Libération, les projets furent mis à exécution, et en septembre 1946, le réacteur type A-65, commençait ses essais au banc.

C'était un appareil de type à dilution (double flux avec une partie de l'air admis amenée au moyen de canalisations entourant le moteur au niveau de la tuyère pour mélange avec les gaz chauds). L'air pénétrait à l'avant dans un diffuseur qui le dirigeait vers le compresseur axial. Celui-ci comportait seize étages dont les quatre premiers, d'un diamètre plus important, constituaient le compresseur basse pression. Après son passage à travers ces premières roues, l'air se divisait en deux parties, une venant alimenter la partie haute pression du compresseur en suivant le cycle normal, l'autre, suivant le principe de la dilution, gagnant directement la tuyère d'échappement. Le rapport de compression était égal à 4:1.

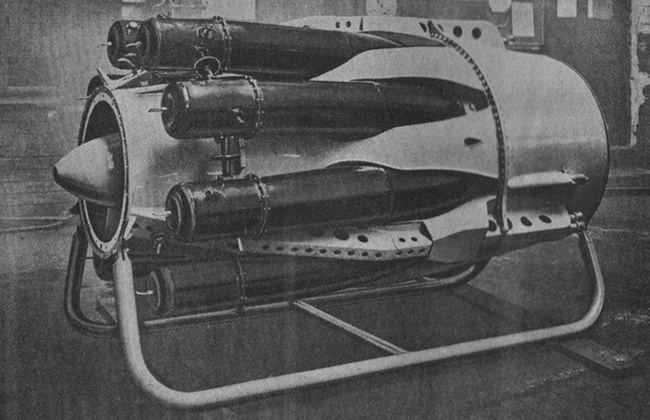

Les neuf chambres de combustion étaient disposées en barillet autour du carter du compresseur, ce qui augmentait le diamètre du moteur, mais diminuait sa longueur par rapport à la disposition ordinaire comportant les chambres à la suite du compresseur. Il en résultait pour l'air, une circulation deux fois renversée qui se faisait à l'intérieur de la chambre par des coudes à 180°, il pénétrait ensuite dans les tubes à flamme ou il était mélangé au carburant injecté dans le sens du courant. Un courant d'air secondaire était aussi introduit dans les tubes, sitôt la combustion terminée, pour refroidir les gaz brûlants avant leur passage dans la turbine. Les pertes de charge occasionnées par le trajet à flux renversé étaient largement compensées par le réchauffage de l'air passant autour des tubes de flamme avant d'y entrer et voyant ainsi sa température largement augmentée d'une centaine de degrés.

Les gaz de combustion sortant des chambres étaient dirigés vers une turbine ou ils se détendaient partiellement. Celle-ci, à deux étages, entraînait le compresseur par l'intermédiaire d'un arbre extrêmement court puisque les chambres ne s'interposaient pas entre ces deux organes. Le rotor reposait à l'avant, sur un palier à billes, à l'arrière, le palier était monté à l'intérieur de l'arbre creusé à cet effet sur une faible longueur, se trouvant ainsi protégé contre la chaleur ambiante. Aussitôt après leur passage dans la turbine, les gaz d'échappement se mélangeaient au flux d'air qui arrivait directement du compresseur basse pression et sortaient à grande vitesse par la tuyère.

Le lancement de ce moteur était assuré par une soufflante spéciale qui envoyait de l'air dans l'orifice d'admission. Lorsque le rotor atteignait 1.500 tr/min, le mélange était allumé, la turbine accélérant ensuite par ses propres moyens pour atteindre sa vitesse de croisière. Avec l'emploi d'aciers austénitiques pour les ailettes de la turbine à haute résistance au fluage, les ingénieurs de Rateau pensaient élever de 75°C la température de fonctionnement, pour atteindre une vitesse de rotation de 8.500 tr/min et une poussée de 1.400 kgp.

Le prototype de ce moteur (A-65, S.R.A.-1) fut construit et mis au banc en septembre 1946. Il atteignit une poussée de 1.275 kgp, puis 1.630 kgp en février 1947, au cours d'un essai de réception. Malheureusement, ce moteur, comme souvent les moteurs étudiés avant la guerre, avait un faible rendement et son projet fut abandonné en 1948. Le monoréacteur biplace Sud-Ouest SO-6000 Triton qui devait en être équipé reçu au final, un moteur allemand de récupération Junkers Jumo 004-B2 pour le premier prototype, les autres modèles étant équipés de Rolls-Royce Nene fabriqués sous licence par Hispano-Suiza. L'appareil expérimental Nord 1601, qui devait également recevoir ce moteur, fut finalement équipé de Rolls-Royce Derwent.

Après avoir abandonné les applications aéronautiques pendant quelques années, Rateau développa en 1951, sur fonds propres, un nouveau turboréacteur, le S.R.A.101 "Savoie" de 3.360 kgp de poussée. Il proposa ensuite la version S.R.A.301, turboréacteur double flux avec réchauffe de 4.080 kgp de poussée. N'ayant pu obtenir, pour ces études, de contrats de l'Etat, Rateau les abandonna pour se consacrer uniquement à sa vocation initiale, la production de turbo-compresseurs.

| Vue externe d'un réacteur simple flux Rateau S.R.A.-1. A noter la position particulière des chambres de combustion de ce moteur. |  |

Source partielle : site web Wikipedia.

| Index |